BMEL-315-20210120-SF-A003.htm

Anlage 3

(zu § 9 Absatz 1)

Anforderungen an ein System zur Ermittlung

der risikoorientierten Häufigkeit amtlicher Kontrollen von Futtermittelbetrieben

1 Einstufung in Risikobetriebsarten

Zur Durchführung der amtlichen Kontrolle sind die zu kontrollierenden Betriebe zunächst in Risikobetriebsarten (RBA) einzustufen und die Kontrollhäufigkeit durch die Überwachungsbehörden der Länder auf der Grundlage einer Risikobeurteilung zu ermitteln. Die Einstufung ist für jeden Betrieb zu dokumentieren und fortzuschreiben.

In die Risikobeurteilung fließen in Abhängigkeit von den der zuständigen Behörde vorliegenden Informationen die folgenden Beurteilungsmerkmale ein:

- a)

- die Betriebsart,

- b)

- der Produktions- und Handelsumfang, das Vertriebsgebiet,

- c)

- die Anzahl kritischer Rezepturwechsel,

- d)

- die Verderblichkeit des Produktes, Rezepturarten,

- e)

- die Herkunft der Futtermittel,

- f)

- die Produktion und die Behandlung,

- g)

- der bauliche und technische Zustand der Produktions-, Lagerungs-, Behandlungs- und Transporteinrichtungen sowie der Hygienezustand und die Wartung,

- h)

- die Bewertung des Verschleppungsrisikos,

- i)

- eventuelle, potenzielle Kontaminationsmöglichkeiten mit Stoffen, die keine Futtermittel sind,

- j)

- die Dokumentation und die Rückverfolgbarkeit,

- k)

- die Aktualität und die Anwendung des HACCP-Systems,

- l)

- Wareneingangs- und Produktausgangskontrollen, die interne Betriebsorganisation,

- m)

- eventuelle Beanstandungen und Produktrückrufe,

- n)

- das Verhalten des Unternehmers (Mängelbeseitigung, Reaktion auf Beanstandungen, Ergreifen von Abhilfemaßnahmen, Kooperationsbereitschaft),

- o)

- die Ergebnisse amtlicher Futtermitteluntersuchungen und

- p)

- die Ergebnisse aus Inspektionen.

2 Beispielmodell zur risikoorientierten Beurteilung von Futtermittelbetrieben

2.1 Zweck und Anwendung

Das vorliegende Beispielmodell eines Risikobeurteilungssystems dient als Instrument zur Bewertung des individuellen betriebsspezifischen Risikos eines Futtermittelunternehmens im Sinne des § 3 Nummer 11 des Lebensmittel- und Futtermittelgesetzbuches (LFGB) im Hinblick auf die Einhaltung futtermittelrechtlicher Vorschriften insbesondere unter Berücksichtigung potenzieller gesundheitlicher Gefahren für Mensch oder Tier.

Dabei ergibt sich das Risiko, das von einem Futtermittelunternehmen ausgeht, aus der entsprechenden RBA sowie einer individuellen Bewertung anhand der vier Hauptmerkmale, nämlich

- a)

- Produktions-/Handelsmenge und Produktionsspektrum (I),

- b)

- Produktions- und Betriebsstruktur (II),

- c)

- Qualitätsmanagement und -kontrollsysteme und Eigenverantwortung (III) und

- d)

- Bewertung von Ergebnissen aus der amtlichen Futtermittelüberwachung (IV).

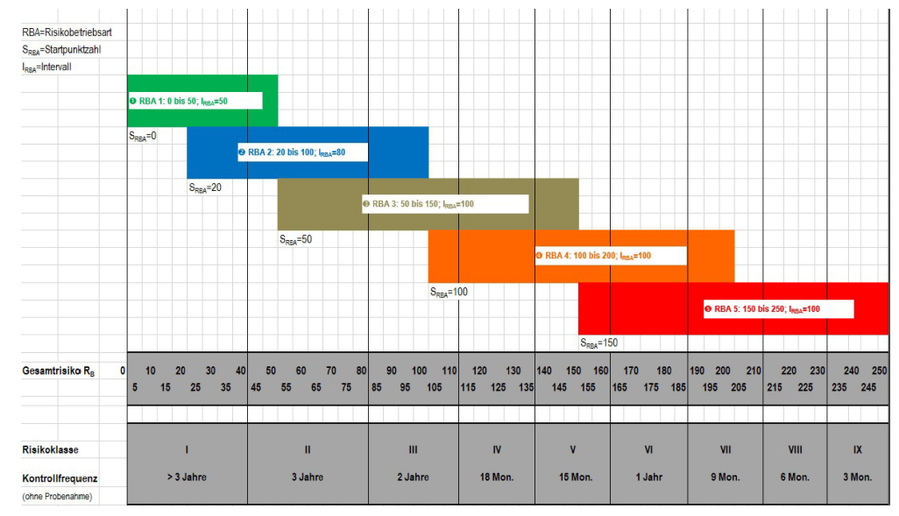

Das so ermittelte betriebsspezifische Risiko (Gesamtrisiko RB), dargestellt als Gesamtpunktzahl in einer Skala von 0 bis 250, bestimmt die Häufigkeit von Kontrollfrequenzen für Inspektionen. In Verbindung mit der zusätzlichen, risikoorientiert durchgeführten amtlichen Entnahme von Futtermittelproben findet die nach Artikel 9 der Verordnung (EU) 2017/625 geforderte risikoorientierte Durchführung von amtlichen Kontrollen damit ihre Umsetzung.

Die Durchführung der Risikobeurteilung obliegt der zuständigen Fachbehörde für den Vollzug des Futtermittelrechts. Bewertet werden alle Futtermittelunternehmen im Sinne des § 3 Nummer 11 LFGB. Bezogen auf einzelne Unternehmen können gegebenenfalls mehrere Betriebsstätten vorhanden sein, die jeweils gesondert zu bewerten sind.

2.2 Aufbau

Die Bewertung eines betrieblichen Risikos erfolgt in einem zweistufigen System, der Kombination aus Risikobetriebsart (RBA, siehe Anhang 1) und individueller Beurteilung eines Betriebes (RI) mit Hilfe der vier Hauptmerkmale. Über das beschriebene Punktesystem wird das Gesamtrisiko (RB), ausgedrückt als Risikopunktzahl eines Betriebes, ermittelt. Aus dieser Risikopunktzahl des jeweiligen Betriebes kann die Risikoklasse und damit die Kontrollfrequenz dieses Betriebes bestimmt werden (Anhang 2).

2.3 Durchführung

2.3.1 Grundsätzliches

Die Risikobeurteilung eines Betriebes ist nach jedem Betriebsbesuch zu ergänzen und zu aktualisieren und in das Risikobeurteilungssystem einzupflegen. Insbesondere Änderungen der Risikobetriebsart, die sich gegebenenfalls aus einem veränderten Tätigkeitsspektrum ergeben können, müssen aktualisiert werden.

2.3.2 Ersteinstufung

Alle Betriebe werden anhand ihres Tätigkeitsprofils (ermittelt aus Zieltiergruppe, Produkt und Tätigkeit) in eine Risikobetriebsart eingestuft. Mit Ausnahme der Unternehmen aus den Risikobetriebsarten 4 und 5 wird dem angemeldeten Betrieb in den einzelnen Bewertungspunkten jeweils die geringste Punktzahl (= Startpunktzahl der jeweiligen Risikobetriebsart, SRBA) zugeordnet, sofern nicht bereits weitere Erkenntnisse vorliegen. Aufgrund des besonderen Risikopotenzials, das von Betrieben der Risikobetriebsarten 4 und 5 ausgeht, erhalten diese Betriebe jeweils die höchste Punktzahl, sofern nicht bereits weitere Erkenntnisse vorliegen.

2.3.3 Festlegung der Risikobetriebsart (RBA)

2.3.3.1 Standardeinstufung

Die Risikobetriebsart eines Futtermittelunternehmens orientiert sich am Risikopotenzial der durchgeführten Tätigkeiten im Bereich der Erzeugung, der Herstellung, der Lagerung, des Transports, des Inverkehrbringens sowie der Verwendung von Futtermitteln für Nutz- und Heimtiere.

Diese Zuordnung von Tätigkeiten in eine RBA erfolgt in Anlehnung an den zwischen Bund und Ländern abgestimmten Kodierkatalog der nach Artikel 19 Absatz 1 der Verordnung (EG) Nr. 183/2005 anzugebenden Tätigkeiten (vgl. Anhang 1). Dieser Kodierkatalog kann in einem EDV-System zur Erstellung des Verzeichnisses von registrierten und zugelassenen Betrieben hinterlegt sein. In dem hier beschriebenen System wird den Tätigkeitsarten eine entsprechende Risikobetriebsart anhand der in Anhang 1 dargestellten Vorgaben zugewiesen. Bei mehreren Tätigkeiten ist grundsätzlich diejenige Betriebsart einzusetzen, von der das höchste Risiko ausgeht. Es gibt fünf mögliche RBA, wobei der RBA 1 das kleinste, der RBA 5 das größte Risiko zugesprochen wird (vgl. Anhang 2). Jeder RBA ist eine Startpunktzahl (SRBA) sowie ein Punktefenster/Intervall (IRBA) vorgegeben. Durch die Festlegung der RBA bzw. der Startpunktzahl wird die Kontrollfrequenz wesentlich beeinflusst.

2.3.3.2 Anpassung der Standardeinstufung und Bewertung des Heimtierfutterbereichs

Aufgrund von Merkmalen bestimmter Tätigkeitsarten, die möglicherweise ein höheres oder auch geringeres Risiko hervorbringen als bei der standardmäßigen Einstufung berücksichtigt werden kann, sind in Einzelfällen Korrekturen notwendig (siehe Anhang 1).

Aufgrund der Besonderheiten im Heimtierfutterbereich wird bei der Einstufung in die RBA eine Korrektur vorgenommen. Sofern ein Unternehmen ausschließlich Futtermittel für Heimtiere erzeugt oder in Verkehr bringt (Gefährdungspotenzial auf die menschliche Gesundheit ist hier nicht gegeben), wird die standardmäßig vorgegebene RBA immer um eine Stufe herabgesetzt. Dadurch wird den unterschiedlichen Risiken der Zieltiergruppen Rechnung getragen.

2.3.4 Hauptmerkmale – Risikopunkte – Punktevergabe – individuelles Risiko

Zur Bewertung der individuell erreichten Punktzahl (RI) stehen vier Hauptmerkmale (Produktions-/Handelsmenge und Produktionsspektrum (I), Produktions- und Betriebsstruktur (II), Qualitätskontrollsystem und Eigenverantwortung (III) und Bewertung von Ergebnissen aus der amtlichen Futtermittelüberwachung (IV)) zur Verfügung, die jeweils wiederum in bis zu sieben Risikofaktoren unterteilt sein können. Jeder dieser Risikofaktoren besitzt maximal fünf Bewertungs- oder Risikostufen (0 bis 4). Durch die Auswahl einer Stufe wird die jeweils entsprechend dem nachfolgenden Schema hinterlegte Punktzahl festgelegt. In einigen Fällen sind Entscheidungsfelder (ja/nein) auszuwählen, zu denen ebenfalls eine entsprechende Punktzahl hinterlegt ist. Die Risikofaktoren sind aus den in Punkt 2.3.5 beschriebenen Gründen gewichtet, was von einem EDV-Programm automatisch unterstützt werden kann.

Zur Verdeutlichung und zur Objektivierung werden nachfolgend die Risikofaktoren innerhalb der Hauptmerkmale näher beschrieben. Diese Beschreibungen sollen die Auswahl der jeweiligen Risikostufe bzw. Punktzahl erleichtern. Die Bewertung erfolgt damit nach individueller Betriebskenntnis anhand eines standardisierten Bewertungsverfahrens. Grundsätzlich gilt, dass je höher das Risiko desto höher ist die zu wählende Risikostufe bzw. Punktzahl.

Hauptmerkmal I: Produktions-/Handelsmenge und Produktionsspektrum

Risikofaktor | Risikostufe | Kriterium | Beschreibung | ||||||||||||

I.1 | 0 | < 3 000 t | Je größer der Produktionsumfang desto mehr Futtermittel und Abnehmer sind betroffen, desto höher also das Risiko. Die auszuwählende Risikostufe richtet sich nach den Produktions- | ||||||||||||

1 | 3 000 bis 10 000 t | ||||||||||||||

2 | 10 000 bis 50 000 t | ||||||||||||||

3 | 50 000 bis 100 000 t | ||||||||||||||

4 | > 100 000 t | ||||||||||||||

– | Einzelfuttermittel: x 0,1 | ||||||||||||||

– | Mischfuttermittel: x 1 | ||||||||||||||

– | Mineralfuttermittel: x 15 | ||||||||||||||

– | Vormischungen: x 30 | ||||||||||||||

– | Futtermittelzusatzstoffe: x 50 | ||||||||||||||

Die sich daraus ergebenden Mengen (in t) werden bei der Einstufung in die jeweilige Risikostufe zugrunde gelegt. Bei verschiedenen Produkten sind die jeweilig errechneten Mengen zu summieren. Der errechnete Wert dient der Einstufung in die jeweilige Risikostufe. | |||||||||||||||

I.2 | 0 | < 3 000 t | Je größer der Handelsumfang desto mehr Futtermittel und Abnehmer sind betroffen, desto höher also das Risiko. Die auszuwählende Risikostufe richtet sich nach den Handelsmengen des Betriebs. Um dabei dem unterschiedlichen Risiko verschiedener Produkte Rechnung zu tragen, werden für die Ermittlung der vergleichenden Produktionsmenge zunächst die gehandelten Mengen unter Anwendung eines produktspezifischen Faktors berechnet. Je Menge in Verkehr gebrachtes Produkt ist dabei mit folgenden Faktoren zu multiplizieren: | ||||||||||||

1 | 3 000 bis 10 000 t | ||||||||||||||

2 | 10 000 bis 50 000 t | ||||||||||||||

3 | 50 000 bis 100 000 t | ||||||||||||||

4 | > 100 000 t | ||||||||||||||

– | Einzelfuttermittel: x 0,1 | ||||||||||||||

– | alle anderen: x 1 | ||||||||||||||

Für selbst eingeführte Futtermittel können höhere Faktoren eingesetzt werden. Die sich daraus ergebenden Mengen (in t) werden bei der Einstufung in die jeweilige Risikostufe zugrunde gelegt. Bei verschiedenen Produkten sind die jeweils errechneten Mengen zu summieren. Der errechnete Wert dient der Einstufung in die jeweilige Risikostufe. | |||||||||||||||

I.3 | 0 | < 50 km | Je größer das Vertriebsgebiet desto mehr Abnehmer/Tiere/Länder sind betroffen, desto höher also das Risiko. Die Auswahl der Risikostufe erfolgt anhand der vorgegebenen Gebiete. | ||||||||||||

1 | landesweit | ||||||||||||||

2 | national (innerhalb D) | ||||||||||||||

3 | EU- | ||||||||||||||

4 | weltweit | ||||||||||||||

I.4 | 0 | keine | Herstellung ohne kritische Produktwechsel (z. B. wenn nur für eine Tierkategorie wie z. B. Legehennen hergestellt wird). Hierzu gehört auch z. B. das Herstellen von einem oder mehreren Einzelfuttermitteln, einer Vormischung oder eines Futtermittelzusatzstoffes | Gilt nur für Hersteller. Produktwechsel können das Risiko von Verschleppungen insbesondere von kritischen Stoffen erhöhen. Für die Bewertung ist es jedoch entscheidend, welche Mischungen in der jeweiligen Linie produziert werden. Je mehr verschiedene Futtermitteltypen mit kritischen Stoffen pro Linie hergestellt werden desto größer ist das Risiko. Die höchste Risikostufe betrifft Produktionslinien, die alle Mischfuttertypen inklusive des Einsatzes von Kokzidiostatika beinhalten. | |||||||||||

1 | wenig kritisch | Herstellung unter Verwendung von Mineralfuttermitteln oder Herstellen ausschließlich gleichartiger Vormischungen (z. B. nur unterschiedliche Konzentrationen) oder gleichartiger Futtermittelzusatzstoffe (z. B. nur Aromastoffe, Bindemittel/Fließhilfsstoffe) | |||||||||||||

2 | mäßig kritisch | Herstellung unter Verwendung von Futtermittelzusatzstoffen und/oder Vormischungen oder es werden nicht ausschließlich gleichartige Vormischungen hergestellt (z. B. Vitaminvormischungen und Spurenelementvormischungen) | |||||||||||||

3 | kritisch | Herstellung von Ergänzungsfuttermitteln und Alleinfuttermitteln mit und ohne Kokzidiostatika oder Herstellung nicht ausschließlich gleichartiger Futtermittelzusatzstoffe (z. B. Vitamine und Spurenelemente) | |||||||||||||

4 | sehr kritisch | Herstellung von Ergänzungsfuttermitteln (einschließlich Mineralfuttermitteln) und Alleinfuttermitteln mit und ohne Kokzidiostatika oder Herstellung von Vormischungen oder mehreren Futtermittelzusatzstoffen, deren Verschleppung Auswirkungen auf die Sicherheit des Futtermittels hat (z. B. unterschiedliche Kokzidiostatika) | |||||||||||||

I.5 | 0 | nur Standardmischungen | Die Herstellung von Auftragsmischungen birgt gegenüber den Standardmischungen ein höheres Risiko. | ||||||||||||

2 | auch Auftragsmischungen | ||||||||||||||

4 | überwiegend Auftragsmischungen (mehr als 75 % der Gesamtproduktion) | ||||||||||||||

I.6 | 0 | aus EU- | Insbesondere Einzelfuttermittel oder Futtermittelzusatzstoffe bestimmter Herkunft können je nach Herkunft unterschiedliche gesundheitsgefährdende Risiken bergen. Die Wahl der Risikostufe richtet sich daher nach problematischen Herkünften. Das höchste Risiko wird Herkünften mit bekannter Belastungsproblematik zugesprochen. | ||||||||||||

1 | Pflanzliche Einzelfuttermittel aus Drittländern | ||||||||||||||

2 | sonstige Futtermittel aus Drittländern | ||||||||||||||

4 | kritische Futtermittel aus Ländern mit bekannter Belastungsproblematik | ||||||||||||||

I.7 | 0 | niedrig | Leicht verderbliche Produkte können zu einer Anreicherung von Mikroorganismen und gegebenenfalls zur Bildung von gesundheitsschädlichen Stoffen (z. B. Mykotoxine) führen. Das kann ein höheres Risiko darstellen. | ||||||||||||

3 | hoch | ||||||||||||||

Hauptmerkmal II: Produktions- und Betriebsstruktur | |||||||||||||||

Risikofaktor | Risikostufe | Kriterium | Beschreibung | ||||||||||||

II.1 | 0 | vollständig automatisiert | Eine automatisierte Produktion ist eher geeignet, Futtermittel gleichbleibender Qualität zu erzeugen. Je mehr manuell beeinflusste Arbeitsgänge, desto höher das Risiko von Qualitätsschwankungen und Fehlmischungen. | Vollständig automatisierter Betrieb ist z. B. gekennzeichnet durch: | |||||||||||

– | kritische Chargenabfolgen d. EDV- | ||||||||||||||

– | Mikrokomponenten- | ||||||||||||||

– | technische Vermeidung von Fehlzugaben | ||||||||||||||

– | vollautomatische Absackung inklusive Kennzeichnung | ||||||||||||||

2 | wenig automatisiert, mit Handzugabe | Betrieb wenig automatisiert; einige Arbeitsvorgänge manuell (Handzugabe) | |||||||||||||

4 | vorwiegend manuelle Arbeitsgänge | Betriebe mit vorwiegend manuell beeinflussten Arbeitsgängen, z. B.: | |||||||||||||

– | Entnahme/Abwaage/Zugabe von Futtermittelzusatzstoffen von Hand | ||||||||||||||

– | Absacken, Kennzeichnen von Hand | ||||||||||||||

– | kein EDV- | ||||||||||||||

II.2 | 0 | sehr gut | Nicht optimal auf die Betriebsabläufe ausgerichtete bauliche und technische Einrichtungen sowie schadhafte und verunreinigte Gebäude/Lager und Produktionseinrichtungen stören den Produktionsprozess und erhöhen das Risiko von nachteiligen Effekten auf das erzeugte Futtermittel. Es erfolgt eine Bewertung des gegebenen baulichen und technischen Zustandes der Produktions- und Betriebsstätten. Dazu gehört auch der innerbetriebliche Transport der eingesetzten Erzeugnisse sowie Produkte. Werden Instandhaltungs- | sehr guter Zustand aller Produktionsanlagen (kurze Wege, keine Überhebungen, optimale Wartungsintervalle, technische Anlagen in opt. Zustand, baulicher und technischer Zustand bietet umfassenden Schutz vor Kontaminationen); sofortige und umfassende Instandhaltungsmaßnahmen ohne zeitliche Verzögerung, gegebenenfalls betriebsspezifischer und den Tätigkeiten angemessener Nachweis der Mischhomogenität vorhanden, Überprüfung wird regelmäßig durchgeführt, betriebsbezogene Reinigungspläne vorhanden, werden regelmäßig umgesetzt; Schädlingsbekämpfung betriebsspezifisch angepasst und organisiert. | |||||||||||

1 | Gut | Anordnung und Zustand der Anlagen und Einrichtungen gut, Wartungs- und Instandhaltungsmaßnahmen werden durchgeführt, gegebenenfalls betriebsspezifischer und den Tätigkeiten angemessener Nachweis der Mischhomogenität vorhanden, Reinigungspläne vorhanden; Schädlingsbekämpfung wird durchgeführt; Hygienezustand gut. | |||||||||||||

2 | Mäßig | Anordnung und Zustand der Anlagen und Einrichtungen mäßig, Wartungs- und Instandhaltungsmaßnahmen werden in der Regel rechtzeitig durchgeführt, Hygienezustand befriedigend, Nachweis der Mischhomogenität vorhanden, entspricht aber nicht vollständig den ausgeübten Tätigkeiten. | |||||||||||||

3 | schlecht | Anordnung der Anlagen und Einrichtungen teilweise ungünstig, Zustand schlecht und mit problematischen Bereichen, Hygienezustand ausreichend, Nachweis der Mischhomogenität vorhanden, entspricht aber nicht den ausgeübten Tätigkeiten. | |||||||||||||

4 | sehr schlecht | Anordnung der Anlagen und Einrichtungen überwiegend ungünstig (lange Transportwege, häufige Überhebungen, meist mechanisch); Zustand mangelhaft; hohe Gefahr der Entmischung/Verschleppung, mangelnde oder fehlende Instandhaltungs- und Wartungsmaßnahmen; Gefahr von Kontaminationen hoch; hygienische Bedingungen mangelhaft; kein Nachweis der Mischhomogenität vorhanden. | |||||||||||||

II.3 | 0 | nein | Besteht die Gefahr der Verunreinigung der eingesetzten Erzeugnisse oder erzeugten Produkte durch Düngemittel, Pflanzenschutzmittel, Tierarzneimittel, Biozide oder andere „Nicht- | ||||||||||||

3 | ja | ||||||||||||||

Hauptmerkmal III: Qualitätskontrollsystem und Eigenverantwortung | |||||||||||||||

Risikofaktor | Risikostufe | Kriterium | Beschreibung | ||||||||||||

III.1 | 0 | Dokumentation erfüllt alle rechtlichen Anforderungen, Daten zur Rückverfolgbarkeit sind nach Vorgabe der zuständigen Behörde sehr zeitnah verfügbar | Umfassende Dokumentation der Warenströme und Produktionsprozesse sowie Rückstellproben gewährleisten die Rückverfolgbarkeit. Ein etabliertes und funktionierendes Produktrückrufsystem minimiert Zeitverluste. Die Dokumentation von Arbeits- und Verfahrensabläufen schafft ein standardisiertes Produktionsverfahren, die Fehlersuche im Problemfall wird erleichtert. Ungenügende oder nicht systematisch durchgeführte (angemessene) Dokumentation verzögert oder verhindert eine effektive Rückverfolgbarkeit, ein rasches Handeln zur Fehlerbehebung und erhöht damit das Risiko. Rechtliche Anforderungen enthalten z. B. Artikel 18 Verordnung (EG) Nr. 178/2002, Anhang II Verordnung (EG) Nr. 183/2005. | System zur Rückverfolgbarkeit funktionsfähig und betriebsspezifisch angepasst; auch innerbetriebliche Rückverfolgbarkeit gewährleistet; Dokumentation betriebsintern (z. B. Rezepturen, Mischprotokolle, Deklarationen, Warenausgang) und -extern (z. B. Herkunft Rohwaren, Daten Lieferanten sowie Kunden) transparent und nachweisbar; erfasst alle relevanten Betriebsabläufe, System sinnvoll und betriebsspezifisch erweitert; Rückstellproben vorhanden, eindeutig identifizierbar und schnell auffindbar. Die Daten zur Rückverfolgbarkeit werden in der von der Behörde verlangten Form sehr zeitnah (bis zu 4 Stunden) elektronisch zur Verfügung gestellt. | |||||||||||

1 | Dokumentation erfüllt alle rechtlichen Anforderungen. Daten zur Rückverfolgbarkeit sind zeitnah verfügbar | System zur Rückverfolgbarkeit funktionsfähig und betriebsspezifisch angepasst; Dokumentation (z. B. Herkunft Rohwaren, Daten Lieferanten sowie Kunden) transparent und nachweisbar; erfasst alle relevanten Betriebsabläufe, System sinnvoll und betriebsspezifisch erweitert; Rückstellproben vorhanden, eindeutig identifizierbar und schnell auffindbar. Die Daten zur Rückverfolgbarkeit werden in der von der Behörde verlangten Form zeitnah (bis zu 12 Stunden) elektronisch zur Verfügung gestellt. | |||||||||||||

2 | Dokumentation erfüllt alle rechtlichen Anforderungen, Rückverfolgbarkeit ist gewährleistet | Rückverfolgbarkeitssystem funktionsfähig, Rückstellproben vorhanden, Dokumentation erfüllt die rechtlichen Anforderungen; darüber hinaus gehende Anpassung an betriebsspezifischen Produktionsprozess nur bedingt durchgeführt. Die Daten zur Rückverfolgbarkeit werden zeitnah (bis zu 12 Stunden) zur Verfügung gestellt. | |||||||||||||

3 | Vorlage geforderter Dokumente nur mit Zeitverzögerung; Rückverfolgbarkeit nicht ausreichend gewährleistet | Rückverfolgbarkeitssystem nur bedingt funktionsfähig, Rückstellproben vorhanden, Dokumentation erfüllt die rechtlichen Anforderungen nur teilweise. Die Daten zur Rückverfolgbarkeit werden nur mit Zeitverzögerung zur Verfügung gestellt. | |||||||||||||

4 | Dokumentation unvollständig oder nicht vorhanden, Rückverfolgbarkeit nicht sichergestellt | System der Rückverfolgbarkeit ungenügend/mit Plausibilitätsmängeln; Dokumentation ungenügend; Rückstellproben unvollständig. | |||||||||||||

III.2 | 0 | alle Anforderungen erfüllt, Aktualität nachgewiesen | Das im Betrieb vorliegende Konzept berücksichtigt alle gesetzlich vorgeschriebenen Anforderungen, ist dabei funktionstüchtig und betriebsspezifisch angepasst. Eine regelmäßige Aktualisierung und Weiterentwicklung wird durchgeführt. Betriebe mit ungenügendem Eigenkontrollsystem stellen ein höheres Risiko dar, da Fehler im Produktionsablauf nicht oder zu spät erkannt werden. Futtermittelunternehmer auf der Stufe der Primärproduktion nach Anhang I der Verordnung (EG) Nr. 183/2005 erhalten hier standardmäßig die Risikostufe 0. | Gefahrenanalyse angemessen und umfassend durchgeführt (einschließlich Überprüfung der Lieferanten) und eventuell vorhandene Kontrollpunkte (CP) sowie kritische Kontrollpunkte (CCP) festgelegt; Verfahren zur Überwachung der CCP ist vorhanden; Grenzwerte als Auslösewerte und Maßnahmen zur gegebenenfalls Behebung sind festgelegt; zuständiges Personal ist bestimmt, das regelmäßig geschult wird; das operative Betriebspersonal kennt die CPs und CCPs und ist über deren Kontroll- und Beherrschungsmaßnahmen informiert; Arbeitsanweisungen liegen arbeitsplatznah vor, sind bekannt und werden berücksichtigt; Verifizierungssystem für alle im Konzept durchgeführten Maßnahmen ist vorhanden; Dokumentation aller Verfahren und Maßnahmen; Konzept wird regelmäßig aktualisiert und an Veränderungen (z. B. im Produktionsprozess) angepasst. | |||||||||||

2 | Anforderungen weitestgehend erfüllt, jedoch verbesserungswürdig | Das operative Betriebspersonal kennt die CPs und CCPs teilweise und ist über deren Kontroll- und Beherrschungsmaßnahmen nur mäßig informiert; Arbeitsanweisungen liegen nicht griffbereit vor, sind nur mäßig bekannt und werden nicht immer berücksichtigt. | |||||||||||||

4 | Anforderungen nicht erfüllt, nicht angemessen funktionsfähig | HACCP ist nicht plausibel, Konzept nicht an tatsächlichen Betriebsstrukturen und -tätigkeiten ausgerichtet; erforderliche Grenzwerte fehlen, erforderliche Kontrollmaßnahmen werden nicht durchgeführt, kein effektives Verifizierungssystem vorhanden; das operative Betriebspersonal kennt die CCPs nicht und ist über deren Kontroll- und Beherrschungsmaßnahmen nicht informiert; Arbeitsanweisungen liegen nicht vor, sind unbekannt. | |||||||||||||

III.3 | 0 | gehen über die Anforderungen der Risikostufe 1 hinaus | Die Qualität der eingesetzten Rohwaren bestimmt nachhaltig die Qualität des erzeugten Produktes. Eigene Produktkontrollen dienen der Qualitätssicherung in der Produktion. Neben der Anzahl der durchgeführten Kontrollen (sensorisch, chemisch, mikrobiologisch) wird hier die risikoorientierte Durchführung (Auswahl der Untersuchungsparameter; Kontrollintervalle) bewertet. Branchenspezifische Qualitätssicherungssysteme (z. B. die im „QS- | Der Qualitätskontrollplan erfasst insbesondere die im aktuellen HACCP festgelegten Kontrollen zur Verifizierung sowie die Überprüfung der Spezifikationen der Futtermittel und geht dabei über branchenspezifische Vorgaben hinaus. Kontrollen werden regelmäßig durchgeführt und nachvollziehbar dokumentiert und können sehr zeitnah vorgelegt werden. | |||||||||||

1 | werden regelmäßig, risikobasiert und mit angemessener Häufigkeit durchgeführt | Der Qualitätskontrollplan erfasst die im aktuellen HACCP festgelegten Kontrollen zur Verifizierung sowie die Überprüfung der Spezifikationen der Futtermittel, wobei auch branchenspezifische Vorgaben berücksichtigt werden. Kontrollen werden regelmäßig durchgeführt und nachvollziehbar dokumentiert und können zeitnah vorgelegt werden. | |||||||||||||

2 | werden nicht immer regelmäßig, risikobasiert oder mit angemessener Häufigkeit durchgeführt | Der Qualitätskontrollplan erfasst nicht im vollen Umfang die im aktuellen HACCP festgelegten Kontrollen zur Verifizierung sowie die Überprüfung der Spezifikationen der Futtermittel. Branchenspezifische Vorgaben werden jedoch berücksichtigt. | |||||||||||||

3 | werden nicht regelmäßig, risikobasiert oder mit angemessener Häufigkeit durchgeführt | Qualitätskontrollplan und Dokumentation sind lückenhaft. Produkt- und tätigkeitsbezogene Risiken sowie Überprüfung der Spezifikationen werden unzureichend berücksichtigt; Spezifikationen werden sporadisch überprüft. | |||||||||||||

4 | werden nicht oder nicht regelmäßig, nicht risikobasiert und nicht mit angemessener Häufigkeit durchgeführt | Ein Qualitätskontrollplan liegt nicht vor; Dokumentation ist weder vollständig noch nachvollziehbar; Untersuchungen werden nicht produkt- und tätigkeitsbezogen durchgeführt (es werden ausschließlich unproblematische Parameter erfasst, sporadisch, ohne System) oder es wird vollständig auf Kontrollen verzichtet. | |||||||||||||

III.4 | 0 | sehr gut | Betriebe, die eine hohe Bereitschaft zur Zusammenarbeit mit der zuständigen Behörde zeigen, die Beanstandungen ernst nehmen, eigeninitiativ Ursachenforschung betreiben und umgehend Abhilfemaßnahmen einleiten, stellen ein geringeres Risiko dar als Betriebe, die lediglich „oberflächlich“ oder nur nach wiederholter Aufforderung oder gar erst nach Androhung oder Durchführung von Zwangsmaßnahmen tätig werden. | Eigeninitiativ, sofort, umfassend; mit Vorbeugemaßnahmen; umfassende Abhilfemaßnahmen sowie gegebenenfalls sinnvolle vorbeugende Maßnahmen zur zukünftigen Vermeidung werden eigeninitiativ und unverzüglich eingeleitet; Kommunikation bzw. Informationsweitergabe an zuständige Behörde erfolgt zeitnah. | |||||||||||

1 | gut | Reaktion des Betriebes erfolgt in angemessener Zeit, ausreichende Abhilfemaßnahmen werden eingeleitet; Kommunikation bzw. Informationsweitergabe an zuständige Behörde erfolgt mit zeitlicher Verzögerung. | |||||||||||||

2 | mäßig | Betrieb reagiert mit zeitlichem Verzug oder erst nach Aufforderung. | |||||||||||||

3 | schlecht | Nach wiederholter Aufforderung, mit deutlichem zeitlichem Verzug und/oder nur mit minimalem Aufwand. | |||||||||||||

4 | sehr schlecht | Erst nach schriftlicher Aufforderung und unter Androhung von Zwangsmaßnahmen; Betrieb reagiert gar nicht oder nur mit minimalem Aufwand; falsche Maßnahmen werden ergriffen; es wird keine umfassende Problemanalyse durchgeführt und es werden keine Vorsorgemaßnahmen getroffen; Betrieb zeigt nur wenig/keine Eigeninitiative und geringes „Problembewusstsein“; Informationsweitergabe an zuständige Behörde nur widerwillig. | |||||||||||||

III.5 | 0 | gut | Bewertet werden hier Besonderheiten in der innerbetrieblichen Organisation. Dazu gehören z. B. Personalmanagement (wechselnde Zuständigkeiten, innerbetrieblicher Informationsfluss, Qualifikation des Personals, Personalfluktuation, Qualität der Einarbeitung, Fortbildungsbereitschaft), Häufigkeit des Lieferantenwechsels, gegebenenfalls privatwirtschaftliche Zertifizierungs- | Betrieb gut strukturiert/organisiert; gut eingearbeitetes Stammpersonal mit angemessener Qualifikation, eigene Lieferantenaudits mit Prüfung des Lieferanten vor Ort liegen vor; hohe Zuverlässigkeit; nur selten Rücksendung bezogener Waren. | |||||||||||

2 | mäßig | Innerbetriebliche Organisation weist in einigen der beschriebenen Punkte Schwächen auf. | |||||||||||||

4 | schlecht | Innerbetriebliche Organisation weist gravierende Schwächen auf. Häufige Personalwechsel, Hilfskräfte ohne fachliche Qualifikation bzw. ohne angemessene Einarbeitung, keine Informationen zu Zuverlässigkeit der Lieferanten; Abfälle/Unrat/nicht mehr benötigte Gerätschaften stehen im Produktionsbereich. | |||||||||||||

Hauptmerkmal IV: Bewertung von Ergebnissen aus der amtlichen Futtermittelüberwachung | |||||||||||||||

Risikofaktor | Risikostufe | Kriterium | Beschreibung | ||||||||||||

IV.1 | 0 | sehr gut | Zur Risikobetrachtung gehört die Bewertung bisher vorliegender Untersuchungsergebnisse aus der amtlichen Futtermittelüberwachung. Eine hohe Anzahl an Beanstandungen lässt auf mangelnde Sorgfalt schließen. Entscheidend ist dabei auch, welche Art von Verstößen vorliegt (Kennzeichnung, Höchstgehaltsüberschreitung, Gesundheitsgefährdung). Als ein Parameter zur Einschätzung kann z. B. die relative Beanstandungsquote herangezogen werden. In diesem Fall sind jedoch immer die Betrachtung innerhalb der jeweils vorliegenden RBA sowie vergleichbare Zeiträume und Probenzahlen zugrunde zu legen. | Keine Beanstandungen. | |||||||||||

1 | gut | Wenig Beanstandungen und/oder lediglich Kennzeichnungsverstöße. | |||||||||||||

2 | befriedigend | Durchschnittlich viele Beanstandungen und/oder Beanstandungen mit Abweichung vom deklarierten Gehalt. | |||||||||||||

3 | schlecht | Viele Beanstandungen und/oder Beanstandungen mit Abweichung vom Höchstgehalt. | |||||||||||||

4 | sehr schlecht | Sehr viele Beanstandungen und/oder Beanstandungen mit Gesundheitsgefährdung/Rückholung. | |||||||||||||

IV.2 | 0 | gut | Zur Risikobetrachtung gehört auch die qualitative Bewertung der Ergebnisse aus Inspektionen, die nicht in Hauptmerkmal II. und III. bewertet wurden, z. B.: | Es werden keine risikorelevanten Mängel festgestellt, eventuelle Hinweise hatten belehrenden Charakter; eventuell früher vorgefundene Mängel wurden nachhaltig abgestellt. | |||||||||||

– | Wie häufig werden bei Inspektionen Mängel festgestellt? | ||||||||||||||

2 | durchschnittlich | Es wurden vereinzelte Sachverhalte festgestellt, die unter ungünstigen Umständen risikorelevant sein können (z. B. Behältnisse sind nicht eindeutig beschriftet, Umgang mit Retouren unklar). | |||||||||||||

– | Wurden risikorelevante Sachverhalte festgestellt, die der Betrieb dringend selbst hätte erkennen müssen (z. B. Fehler in Produktionsmatrix, Unklarheiten im Umgang mit Retouren, eindeutige Beschriftung von Behältnissen)? | ||||||||||||||

4 | auffällig | Es werden immer wieder Sachverhalte festgestellt, die risikorelevant sind oder sein können. | |||||||||||||

– | Wurden Wiederholungsverstöße, das sind Verstöße, die in vorherigen Kontrollen bereits beanstandet und auch behoben wurden, bei einer weiteren Kontrolle jedoch wieder vorgefunden wurden, festgestellt? | ||||||||||||||

2.3.5 Gewichtung der einzelnen Risikofaktoren

Um den verschiedenen Risikopotenzialen Rechnung zu tragen, wird ein Multiplikator ausgehend vom Faktor 1 als Basisrisiko bis zu Faktor 4 als Gewichtungsfaktor für ein hohes Risikopotenzial verwendet.

Gewichtung der Risikofaktoren

Risikofaktor | Gewichtung | |

I.1 | Produktionsumfang und -spektrum | 3 |

I.2 | Handelsumfang nicht selbst hergestellter Futtermittel | 2 |

I.3 | Vertriebsgebiet | 2 |

I.4 | Kritische Rezepturwechsel je Produktionslinie/Verschleppungsrisiko | 4 |

I.5 | Rezepturarten | 1 |

I.6 | Herkunft der Futtermittel | 2 |

I.7 | Verderblichkeit des Produktes | 1 |

II.1 | Produktion/Behandlung | 1 |

II.2 | Baulicher und technischer Zustand der Produktions- | 3 |

II.3 | Kontaminationsmöglichkeiten mit/Verschleppungsrisiko von „Nicht- | 1 |

III.1 | Dokumentation/Rückverfolgbarkeit/Produktrückruf | 3 |

III.2 | Aktualität und Anwendung des HACCP- | 3 |

III.3 | Wareneingangs- und Produktausgangskontrollen | 4 |

III.4 | Verhalten des Unternehmers | 3 |

III.5 | Interne Betriebsorganisation | 2 |

IV.1 | Ergebnisse amtlicher Futtermitteluntersuchungen | 2 |

IV.2 | Ergebnisse aus Inspektionen | 3 |

Die Gewichtung der Risikofaktoren ist durch den Anwender nicht veränderbar.

2.3.6 Berechnung des Gesamt-Risikos und der Kontrollfrequenz

2.3.6.1 Startpunktzahl und Intervall für Risikobetriebsarten

Risikobetriebsart | Startpunktzahl | Intervall | ||

RBA 1 | 0 | 50 | ||

RBA 2 | 20 |

| 80 |

|

RBA 3 | 50 | 100 | ||

RBA 4 | 100 | 100 | ||

RBA 5 | 150 | 100 | ||

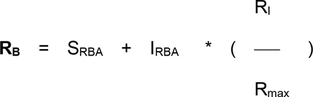

2.3.6.2 Berechnung des Gesamtrisikos RB für einen Betrieb

Die Berechnung der individuell erreichten Punktzahl (RI) ergibt sich aus der Summe der nach 2.3.5 gewichteten einzelnen Bewertungspunkte der Risikofaktoren.

Unter Berücksichtigung der Risikobetriebsart und der innerhalb dieser Betriebsart möglichen Spannweite (IRBA) kann das Gesamtrisiko eines Betriebes (RB) wie folgt ermittelt werden:

RB: | Betriebsspezifisches Gesamt- |

SRBA: | Startpunktzahl der jeweiligen Risikobetriebsart |

IRBA: | Intervall der jeweiligen Risikobetriebsart |

RI: | individuell erreichte Punktzahl |

Rmax: | maximal erreichbare Punktzahl z. B. |

2.3.6.3 Zuordnung zu einer Risikoklasse/Kontrollfrist

Aus dem errechneten betriebsspezifischen Gesamt-Risiko RB lässt sich nachfolgend die Risikoklasse und damit die Kontrollfrequenz ablesen (siehe auch Anhang 2):

Risikoklasse | Gesamt- | Kontrollfrequenz | ||

I | 0 bis | 40 | > 3 Jahre | |

II | 41 bis | 80 | alle 3 Jahre | |

III | 81 bis | 110 | alle 2 Jahre | |

IV | 111 bis | 135 | alle 18 Monate | |

V | 136 bis | 160 | alle 15 Monate | |

VI | 161 bis | 185 | alle 12 Monate (einmal pro Jahr) | |

VII | 186 bis | 210 | alle 9 Monate | |

VIII | 211 bis | 230 | alle 6 Monate | |

IX | 231 bis | 250 | alle 3 Monate | |

Wenn der sich aus der Risikobeurteilung ergebende nächste Kontrolltermin geändert wird, ist dies schriftlich zu begründen.

Betriebe der Futtermittelprimärproduktion können auch durch das vorliegende System beurteilt werden.

Anhang 1: Zuordnung der Risikobetriebsarten

I. Einteilung in Risikobetriebsarten (RBA) in Anlehnung an den zwischen Bund und Ländern abgestimmten Kodierkatalog für im Verzeichnis der registrierten und zugelassenen Betriebe nach Artikel 19 Absatz 1 der Verordnung (EG) Nr. 183/2005 anzugebende Tätigkeiten

Grundannahme: 5 Risikobetriebsarten, dabei 1 = sehr geringes Risiko, 5 = höchstes Risiko

Tabelle 1: Zuordnung RBA allgemein

Code 1 | Tätigkeit | Code 2 | Futtermittelart | RBA |

A | Futtermittelprimärproduktion und Tätigkeiten nach Artikel 5 Absatz 1 oder 2 der Verordnung (EG) Nr. 183/2005 | 1 | ||

B | Herstellen (zugelassen) | 1 | Futtermittelzusatzstoffe | 4 |

Artikel 10 der Verordnung (EG) Nr. 183/2005 | 2 | Vormischungen | 5 | |

4 | Mischfuttermittel | 5 | ||

5 | Hochkonzentrate (Diätfuttermittel) | 5 | ||

C | Herstellen (registriert) | 1 | Futtermittelzusatzstoffe | 4 |

2 | Vormischungen | 4 | ||

3 | Einzelfuttermittel | 2 | ||

4 | Mischfuttermittel | 4 | ||

C | Trocknungsbetrieb (mit allg. Registrierung) | 5 | 3 bzw. | |

D | Trocknen von Grünfutter, Lebensmitteln oder Lebensmittelresten, unter direkter Einwirkung der Verbrennungsgase | 5 bzw. | ||

E | Entgiften (zugelassener Betrieb) | 4 | ||

F | Inverkehrbringen (zugelassen) | 1 | Futtermittelzusatzstoffe | 3 |

Artikel 10 der Verordnung (EG) Nr. 183/2005 | 2 | Vormischungen | 3 | |

G | Inverkehrbringen (registriert) | 1 | Futtermittelzusatzstoffe | 2 |

2 | Vormischungen | 2 | ||

3 | Einzelfuttermittel | 1 | ||

4 | Mischfuttermittel | 2 | ||

H | Drittlandsvertreter (zugelassen) | 1 | Futtermittelzusatzstoffe | 4 |

2 | Vormischungen | 4 | ||

4 | Mischfuttermittel | 3 | ||

I | Drittlandsvertreter (registriert) | 3 | ||

J | Lagern | 2 | ||

K | Transportieren | 2 | ||

L | Herstellen (zugelassen) Artikel 10 Nummer 3 in Verbindung mit Anhang II der VO (EG) Nr. 183/2005 | 1 | Verarbeitung roher pflanzlicher Öle | 5 |

2 | Oleochemische Herstellung von Fettsäuren | 5 | ||

3 | Herstellung von Biodiesel | 4 | ||

4 | Mischen von Fetten | 5 | ||

M | Inverkehrbringen (zugelassen) § 17 Absatz 3 der Futtermittelverordnung in der Fassung der Bekanntmachung vom | 3 | ||

N | Einfuhr (registriert) | 1 | Futtermittelzusatzstoffe | 4 |

2 | Vormischungen | 4 | ||

3 | Einzelfuttermittel | 3 | ||

4 | Mischfuttermittel | 4 |

II. Zuordnung der Risikobetriebsart für Trocknungsbetriebe

Abhängig von den eingesetzten Brennstoffen ergeben sich für Futtermittel-Trocknungsbetriebe unterschiedliche Risiken. Für Trocknungsbetriebe ist es deshalb erforderlich, genauere Angaben zum Betrieb zu machen. Sind die Merkmale noch nicht erfasst worden, dann wird die standardmäßig festgelegte RBA (siehe Tab. 1) zugeordnet.

Tabelle 2: Zuordnung der RBA für Trocknungsbetriebe

Merkmal | RBA | |

Indirekte Trocknung | 1 | |

Direkte Trocknung mit | ||

– | Gas (direkt, Gras + LM) | 3 |

– | Heizöl (direkt, Gras + LM) | 4 |

– | Feststoffen/sonstiges (direkt, Gras + LM) | 5 |

– | Gas (direkt, sonst. FM) | 1 |

– | Heizöl (direkt, sonst. FM) | 2 |

– | Feststoffen/sonstiges (direkt, sonst. FM) | 3 |

III. RBA*: Korrekturen der RBA bei bestimmten Tätigkeiten/Produkten

Aufgrund von Merkmalen bestimmter Tätigkeitsarten, die gegebenenfalls ein höheres oder auch geringeres Risiko hervorbringen, als bei der standardmäßigen Einstufung berücksichtigt werden kann, sind in Einzelfällen Korrekturen notwendig.

Tabelle 3: Korrekturen bei RBA

Code 1 | Tätigkeit | Code 2 | besonderes Merkmal | RBA* |

A | Gebrauch der Ausnahmeregelungen für Wiederkäuer (WK) und Nicht- | Mit entsprechender Zulassung | RBA + 1 | |

B | 4 | |||

C | 4 | Registrierung/Meldung nach der Verordnung (EG) Nr. 999/2001. | ||

J | ||||

B | Herstellen (zugelassen nach Artikel 10 Verordnung (EG) Nr. 183/2005) von Futtermittelzusatzstoffen | 1 | Herstellung unter Verwendung von mindestens einem Kokzidiostatikum/Histomonostatikum. | RBA + 1 |

C | Herstellen von Futtermittelzusatzstoffen und Vormischungen (registriert) | 1 | Herstellung von ausschließlich Aromastoffen. | RBA – 1 |

2 | ||||

C | Herstellen von Mischfuttermitteln | 4 | Herstellung von ausschließlich einfachen Mischfuttermitteln. | RBA – 1 |

F | Inverkehrbringen (zugelassen nach Artikel 10 der Verordnung (EG) Nr. 183/2005) von Futtermittelzusatzstoffen | 1 | Inverkehrbringen von mindestens einem Kokzidiostatikum/Histomonostatikum. | RBA + 1 |

J | Lagern | Es werden verpackte Futtermittel gelagert (ausgenommen solche, die eingeführt werden sollen). | RBA – 1 | |

J | Lagern | Lagern von Futtermitteln, die eingeführt werden sollen. | RBA + 2 | |

K | Transportieren | Es werden verpackte Futtermittel transportiert. | RBA – 1 |

Darüber hinaus:

Korrektur bei allen Betrieben, deren Produktspektrum ausschließlich Nicht-Nutztierfutter umfasst. Korrektur: RBA* = RBA – 1.

Anhang 2: Kontrollfrequenzen

Punktzahl | 0 | 1 | 2 | 3 | 4 | ||||

Risiko- | Risikostufe 0 | Risikostufe 1 | Risikostufe 2 | Risikostufe 3 | Risikostufe 4 | Max. | Ge- | Max. | |

Hauptmerkmal I: Produktions- | |||||||||

I.1 | Produktionsumfang/spektrum produktspezif. Faktoren: EF: *0,1; Misch- | < 3 000 t | 3 000 bis 10 000 t | 10 000 bis 50 000 t | 50 000 bis 100 000 t | > 100 000 t | 4 | 3 | 12 |

I.2 | Handels- oder Einfuhrumfang produktspezifische Faktoren: EF: *0,1; alle anderen FM: 1 | < 3 000 t | 3 000 bis 10 000 t | 10 000 bis 50 000 t | 50 000 bis 100 000 t | > 100 000 t | 4 | 2 | 8 |

I.3 | Vertriebsgebiet | < 50 km | landesweit | national | EU- | weltweit | 4 | 2 | 8 |

I.4 | Kritische Rezepturwechsel je Produktionslinie/Verschleppungsrisiko | keine; | wenig kritisch; | mäßig kritisch; | kritisch; | sehr kritisch; | 4 | 4 | 16 |

I.5 | Rezepturarten | nur Standardmischungen | auch Auftragsmischungen | überwiegend Auftragsmischungen (mehr als 75 % der Gesamtproduktion) | 4 | 1 | 4 | ||

I.6 | Herkunft der Futtermittel | aus EU- | pflanzliche Einzelfuttermittel aus Drittländern | sonstige Erzeugnisse aus Drittländern | kritische Erzeugnisse aus Ländern mit bekannter Belastungsproblematik | 4 | 2 | 8 | |

I.7 | Verderblichkeit des Produktes | niedrig | hoch | 3 | 1 | 3 | |||

Hauptmerkmal II: Produktions- und Betriebsstruktur | |||||||||

II.1 | Produktion/Behandlung | vollständig automatisiert | wenig automatisiert, mit Handzugabe | vorwiegend manuelle Arbeitsgänge | 4 | 1 | 4 | ||

II.2 | Baulicher und technischer Zustand der Produktions- | sehr gut keine Überhebungen/Förderung nach Mischvorgang ausschließlich über Schwerkraft, kurze Transportwege, keine Verschleißanfälligkeit, Mischgutachten angemessen, Betriebshygiene sehr gut, Schädlingsbek. betriebsspez. und effektiv | gut | mäßig | schlecht | sehr schlecht mehrere Überhebungen, lange Transportwege, hohe Verschleißanfälligkeit, kein Mischhomogenitätsnachweis, mangelhafte Hygiene, mangelhafte/fehlende Schädlingsbek. | 4 | 3 | 12 |

II.3 | Kontaminationsmöglichkeiten mit/Verschleppungsrisiko von „Nicht- | nein | ja | 3 | 1 | 3 | |||

Hauptmerkmal III: Qualitätskontrollsystem und Eigenverantwortung | |||||||||

III.1 | Dokumentation/Rückverfolgbarkeit/Produktrückruf | Dokumentation erfüllt alle gesetzlichen Vorschriften, Daten zur Rückverfolgbarkeit sind nach Vorgabe der zuständigen Behörde jederzeit verfügbar | Dokumentation erfüllt alle gesetzlichen Vorschriften, Daten zur Rückverfolgbarkeit sind zeitnah verfügbar | Dokumentation erfüllt alle gesetzlichen Vorschriften, Rückstellproben vorhanden, Rückverfolgbarkeit ist gewährleistet | Vorlage geforderter Dokumente nur mit Zeitverzögerung; Rückverfolgbarkeit ungenügend | Dokumentation unvollständig oder nicht vorhanden, Rückverfolgbarkeit nicht sichergestellt | 4 | 3 | 12 |

III.2 | Aktualität und Anwendung des HACCP | alle Anforderungen erfüllt, Aktualität nachgewiesen | Anforderungen weitestgehend erfüllt, jedoch verbesserungswürdig | Anforderungen nicht erfüllt, nicht angemessen funktionsfähig | 4 | 3 | 12 | ||

III.3 | Wareneingangs- und Produktausgangskontrollen | gehen über die Anforderungen der Risikostufe 1 hinaus | werden regelmäßig, risikobasiert und mit angemessener Häufigkeit durchgeführt | werden nicht immer regelmäßig, risikobasiert oder mit angemessener Häufigkeit durchgeführt | werden nicht regelmäßig, risikobasiert oder mit angemessener Häufigkeit durchgeführt | werden nicht oder nicht regelmäßig, nicht risikobasiert und nicht mit angemessener Häufigkeit durchgeführt | 4 | 4 | 16 |

III.4 | Verhalten des Unternehmens (Mängelbeseitigung, Reaktion auf Beanstandungen, Ergreifen von Abhilfemaßnahmen) | sehr gut | gut | mäßig | schlecht | sehr schlecht | 4 | 3 | 12 |

III.5 | interne Betriebsorganisation | gut | mäßig | schlecht | 4 | 2 | 8 | ||

Hauptmerkmal IV: Bewertung von Ergebnissen aus der amtlichen Futtermittelüberwachung | |||||||||

IV.1 | Ergebnisse amtlicher Futtermitteluntersuchungen | sehr gut | gut | befriedigend (durchschnittlich viele BAs u/o BAs mit Abw. vom dekl. Gehalt) | schlecht | sehr schlecht | 4 | 2 | 8 |

IV.2 | Ergebnisse aus Inspektionen | gut | durchschnittlich | auffällig | 4 | 3 | 12 | ||

max. erreichbare | 158 | ||||||||